Face à la crise, l’espoir retrouvé du « made in France »

A quelque chose malheur est bon. La crise sanitaire semble avoir accéléré la prise de conscience de la fragilité du tissu industriel français. Les politiques s’emparent tous du sujet et les consommateurs font de plus en plus le lien entre « leurs choix de produits et la situation économique », comme le souligne Mathieu Roumens, un entrepreneur qui a créé un jouet électronique « made in France », une exception sur un marché saturé par les importations chinoises.

Consolider et développer des filières industrielles dans l’Hexagone susciterait donc un intérêt nouveau. Le succès de l’appel à relocalisations lancé par Bercy en témoigne. A la mi-octobre, le gouvernement avait déjà reçu 3 600 projets, et le budget d’un milliard d’euros d’aides prévu en 2020 ne suffira pas, selon le ministre de l’économie Bruno Le Maire. Il reste toutefois à trouver le modèle économique viable, face à la concurrence mondiale. Quels sont les leviers des entrepreneurs qui produisent en France et parviennent malgré tout à être rentables ? Ils pourraient se résumer en trois mots : innovation, proximité et territoire.

S’ajuster à la demande

« Fervent défenseur du made in France », comme il se présente lui-même, Philippe Véran est PDG de Biotech Dental, une entreprise de fabrication de matériel médical à destination des chirurgiens-dentistes fondée en 1987. Il a choisi de racheter certains sous-traitants afin de pouvoir rapatrier l’ensemble de sa production en France, principalement à Scionzier, en Haute-Savoie.

Il s’apprête également à ouvrir un nouveau site industriel à Salon-de-Provence (Bouches-du-Rhône). Pour autant, l’entreprise, présente dans 40 pays, reste performante aussi bien en France qu’à l’export. Le secret de Biotech Dental ? « C’est la technologie, la recherche et développement [R&D] qui nous ont permis de survivre », répond M. Véran. « On y consacre 10 % du chiffre d’affaires tous les ans. » L’innovation, qui s’appuie sur des technologies numériques, permet de fabriquer des implants, prothèses et autres gouttières sur mesure en un temps record, « ce que l’on ne sait pas faire de l’autre côté de la planète », souligne le dirigeant.

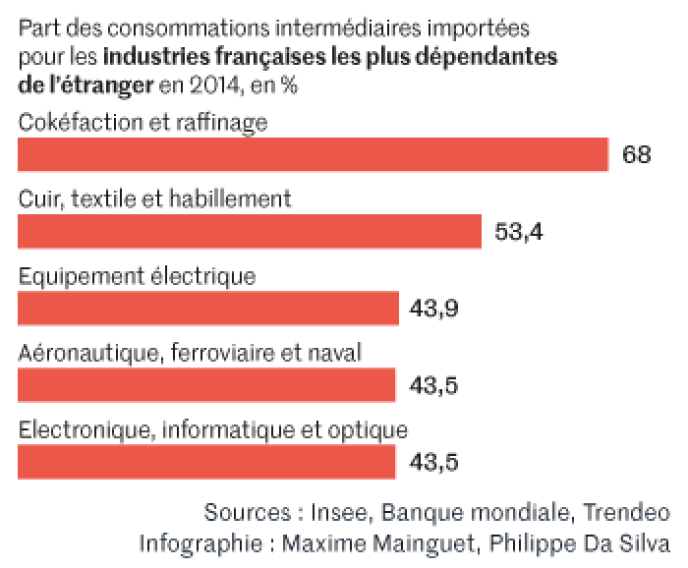

Ajoutons à cela la verticalisation du processus de production, depuis la R&D, qui a permis de concevoir un scanner intra-oral, incomparablement plus précis que les empreintes « à l’ancienne » des dentistes, jusqu’à l’adaptation du matériel, « qui permet d’être compétitifs en termes de prix et de volumes ». L’innovation est donc clé. « Les travaux réalisés depuis l’entrée de la Chine dans l’OMC montrent que les entreprises qui s’en sortaient le mieux face à cette concurrence nouvelle étaient celles qui avaient le plus innové, aussi bien en termes de produits que de process de production », confirme Isabelle Méjean, économiste et professeur à l’Ecole polytechnique. Mais elle ajoute : « La capacité à s’ajuster très facilement à la demande intervient aussi ».

Il vous reste 75.66% de cet article à lire. La suite est réservée aux abonnés.